近日,由山東電子學會組織的“工業設備故障智能預警與診斷分析系統” 科研成果評價會在我公司順利召開。評價專家委員會聽取了我公司匯報,審閱了相關資料,觀看了系統演示,經質詢和討論,評價專家一致認為,該項目達到 國內領先水平。

工業設備故障預警與診斷分析系統研制背景

隨著工業持續發展,工廠運維面臨諸多挑戰:

① 設備復雜度提升:現代工業設備集成機械、電氣、傳感等多系統,傳統人工經驗難以精準判斷復合型故障。

② 生產連續性要求:據國際自動化學會(ISA)統計,非計劃停機導致企業年均損失達營收的5%-15%,亟需預測性維護技術。

③ 降本增效壓力:工業設備維護成本占企業總運營成本的12%-25%,智能化運維可減少30%以上冗余維護投入。

同時,國家也在高度重視工業智能化發展。工信部出臺了一系列政策鼓勵企業加大對工業設備故障智能預警與診斷分析系統的研發和應用,國家智能制造專項(2025)明確將設備智能運維列為重點方向推動產學研深度融合,設立專項資金支持相關技術研發和產業化應用,還加強了行業標準制定,以規范市場發展。

雖然科技進步讓工業設備故障智能預警與診斷分析技術已經取得了一定進展,但仍存在一些問題和不足之處。

① 數據維度單一:依賴系統采集的閾值報警,僅能反映超限狀態,無法捕捉早期故障特征;90%以上企業仍采用單參數獨立分析,忽略多物理場耦合效應。

② 響應時效滯后:人工巡檢周期長(通常≥24小時),無法實時感知突發異常。傳統閾值報警誤報率高達15%-30%,導致無效停機頻發。

③ 診斷能力不足:基于規則庫的專家系統僅能識別已知故障模式,缺乏故障根因溯源能力,60%以上維修僅解決表象問題。

④ 跨系統協同缺失:設備監測數據與MES/ERP系統割裂,無法支撐生產排程動態優化。

為了推動相關技術的進步和發展,提高監測的及時性、準確度、自動化和智能化水平,給工業設備健康維護提供更好的支持,經過多方試驗,我公司研發推出了這款新型的 “工業設備故障智能預警與診斷分析系統”。

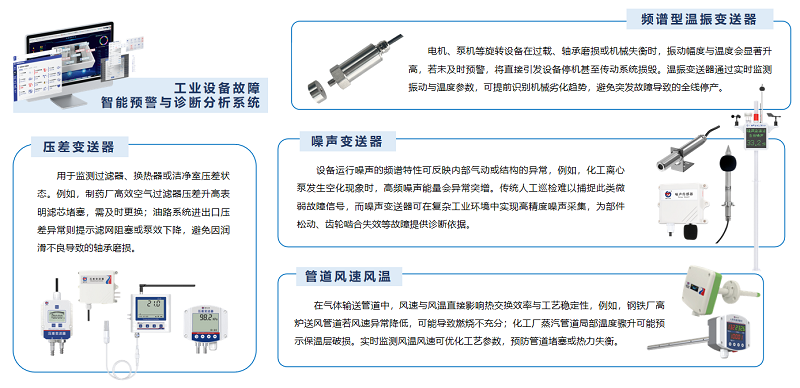

系統組成:軟硬兼施,全面監測

由于單一物理場的分析無法準確捕捉早期故障特征,如:電機、泵機等旋轉設備在過載、軸承磨損或機械失衡前,會伴隨多個早期故障特征,而單一的要素監測有可能恰好錯過,從而因預警不及時導致異常未能及時處理引發設備停機甚至傳動系統損毀;化工廠蒸汽管道局部溫度驟升有可能預示保溫層破損等。

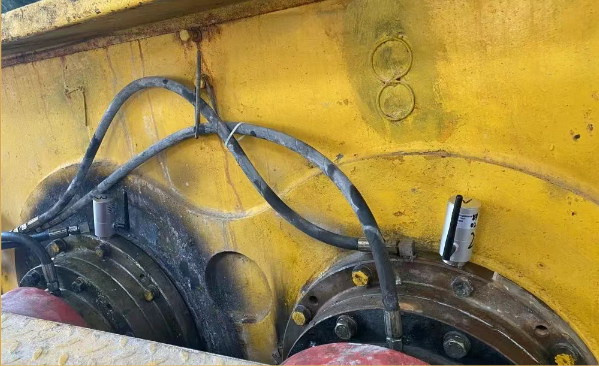

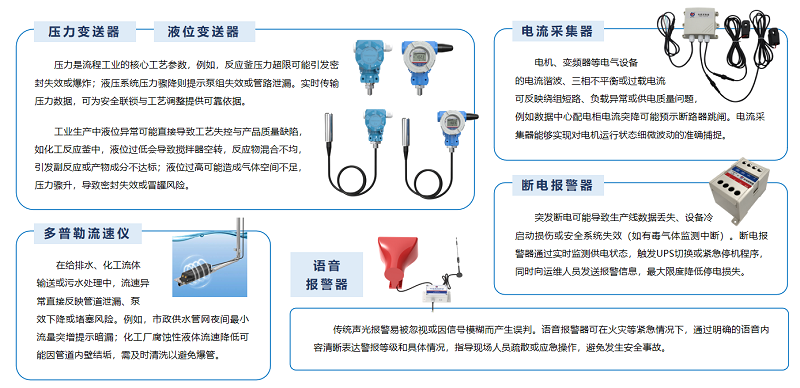

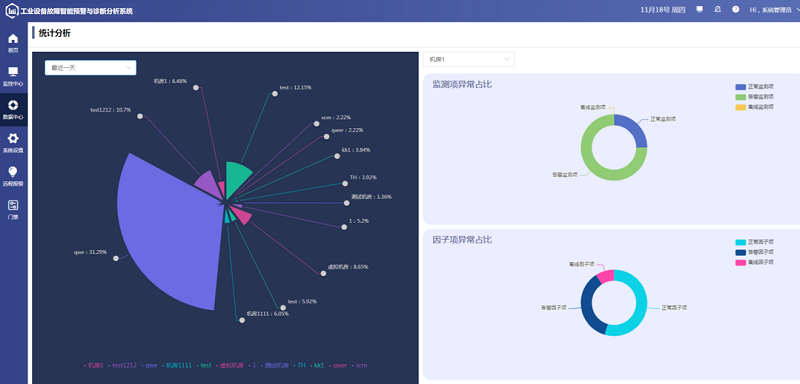

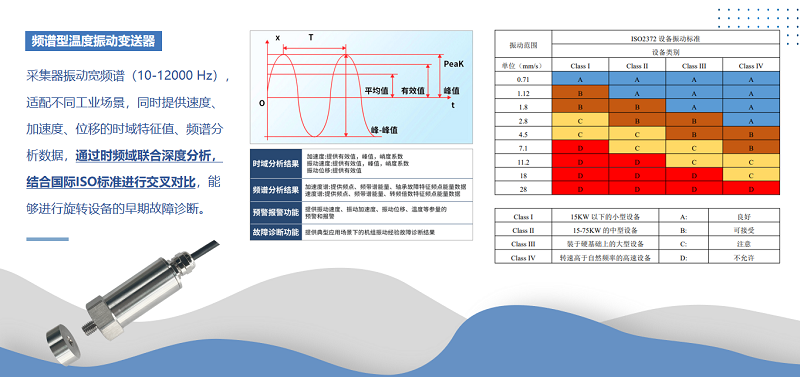

為了更有效的監測工業設備早期故障特征, 山東仁科工業設備故障智能預警與診斷分析系統采用了多物理場耦合效應,利用溫振、溫濕度、噪聲、氣體變送器等硬件設備感知機器三軸振動、機器溫度、機器異響以及環境溫濕度和設備所處環境氣體濃度等參數,再將感知到的參數上傳至工業設備故障智能預警與診斷分析平臺,通過交叉驗證、獨立樣本測試等方法對預警模型進行訓練,使之具有準確性和泛化能力,能夠更好地適應國內工廠的運營模式,降低企業成本。

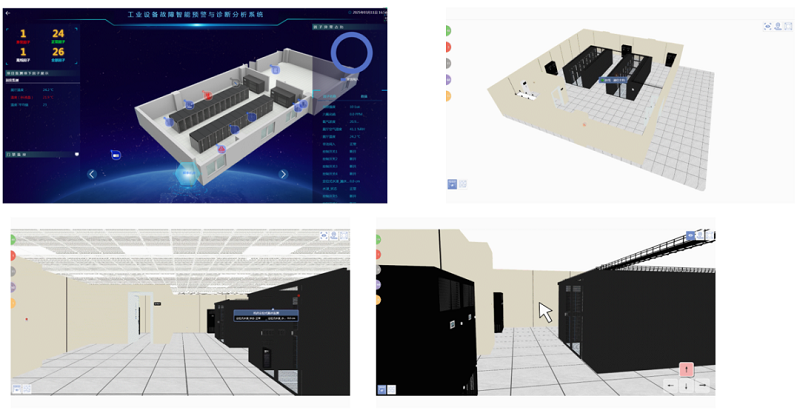

平臺可根據歷史數據、專家知識和故障案例,構建行業級設備故障知識圖譜,對原始傳感器數據進行去噪、濾波和特征提取等預處理后,為多維度數據進行濃度梯度時空演化分析/場分布異常模式識別;利用深度學習模型對數據進行建模,捕捉長期依賴關系,提升模型訓練效率,實現測評工業設備健康狀態、故障自動預警、診斷分析根因、自動觸發修復動作;還可以3D建模出工業設備健康狀態的全景視圖,與工業生產中的生產管理、設備控制、能源管理等系統進行深度集成和協同工作,自動與實時數據鏡像實現故障模擬與預案推演,從而優化應急預案,為生產排程動態決策提供支持,形成“感知-診斷-決策-優化”的閉環鏈路。

系統創新:精益求精,解決痛點

① 尋常基于規則庫的系統僅能識別已知故障模式,60%以上維修僅解決表象問題,而山東仁科工業設備故障智能預警與診斷分析系統融入deepseek,擁有故障根因溯源能力,構建了行業級設備故障知識圖譜(覆蓋3000+故障模式),與深度強化學習結合,大幅提升了新型故障診斷準確率,可幫助用戶解決各種問題。

② 平臺可利用信號處理技術、機器學習、深度學習模型、卷積神經網絡、Attention機制等實現測評工業設備健康狀態、故障自動預警、診斷分析根因。

③ 平臺采用AIoT(人工智能物聯網)賦予設備自主感知、分析、決策的能力,自動觸發修復動作,調整控制參數(如自動關閉閥門并啟動備用泵、降低負載、切換冗余模塊等),實現從“人工運維”到“智能自治”的跨越。

④ 平臺具備動態閾值預警功能,可根據設備運行狀態和環境條件自適應調整預警閾值,避免固定閾值導致的誤報或漏報,且支持自定義報警規則,明確報警內容和優先級,提升預警的準確性和可靠性。

⑤ 采用加密算法,確保數據在采集、傳輸、存儲和使用過程中的安全性和完整性,防止數據泄露和被惡意利用,滿足工業企業對數據安全的要求。

⑥ 利用CAD、BIM或三維掃描技術進行3D建模,直觀展示設備結構與實時數據鏡像,實現故障模擬與預案推演(如結合流體動力學模型模擬氣體泄漏的擴散路徑和范圍),基于模擬結果,測試不同應急策略(如停機檢修、負載調整)的有效性,優化應急預案。

⑦ 除此之外,山東仁科在保障質量的前提下,也為硬件設備外觀、功能、實用性等方面做出了多種設計,如:溫度振動變送器頻率響應范圍達到了10-12000Hz,采用高靈敏度壓電加速度傳感器,經山東省計量院測試精度誤差<1%;氣體濃度檢測儀設計了專用 防爆殼體,通過了國家電氣安全質量檢驗檢測中心的防爆認證等。同時,還申請了多個專利,以便為用戶提供更為精細和個性化的預警服務。

應用廣泛,覆蓋千園萬廠

隨著系統的推出,運維市場迅速打開,迄今為止,工業設備故障智能預警與診斷分析系統已應用至全國絕大多數省份,特別是在工業園區工業基地集中的區域有更加廣泛的應用,完成了從理論模型到實際應用的轉化,取得了顯著的成果。

精工制造,誠信之選

我公司作為一家高新技術企業,憑借過硬實力獲得了業內專業人士和用戶的認可。近年來,我公司還非常重視核心技術研發投入,聯合知名芯片制造商開發了適應傳感器領域特點的可編程專有芯片,截至年初山東仁科產品中使用的專有芯片數量已上超百萬片,專有芯片的使用既有利于提高產品測量精度和可靠性,也有效避免了低端仿制者的抄襲。

我公司還擁有強大研發生產團隊、自主傳感器研究院、多條自動化生產線,軟硬件均自研自產,能夠按照客戶需求提供全套解決方案,包括但不限于智慧農業、動力環境監控、水文地質災害監測、冷鏈溫濕度監測、噪聲揚塵監測、油煙檢測、水質監測、氣體監測、智慧城市。

未來,伴隨邊緣計算、5G和混合智能技術的發展,山東仁科工業設備故障智能預警與診斷分析系統也會緊跟步伐,不斷創新,實現質的跨越,成為工業智能化升級的核心支撐。